Châssis

Le châssis est la pièce maîtresse des robots, il consiste à supporter la totalité de la masse du robot en fournissant une structure solide et rigide. Un bon châssis est essentiel pour assurer la stabilité et la résistance du robot lors de ses déplacements et de ses interactions avec l’environnement.

Un châssis bien conçu permet de répartir efficacement les charges et les contraintes sur l’ensemble du robot, minimisant ainsi les risques de déformation ou de rupture. Il doit être capable de supporter les forces et les vibrations générées par les mouvements du robot, ainsi que les charges supplémentaires telles que les capteurs, les actionneurs et les batteries.

Un bon châssis est essentiel pour garantir la performance, la stabilité et la durabilité d’un robot. Il doit être conçu avec soin en prenant en compte les contraintes mécaniques auxquelles le robot sera soumis, ainsi que les exigences spécifiques de la tâche à accomplir.

Comment fabriquer un bon châssis ?

La première des choses à penser et de lister l’ensemble des éléments qui devront venir se fixer sur celui-ci. Pour ce robot, la liste est la suivante :

- Bille folle : permet des rotations efficaces du robot.

- Supports moteurs: pemret la fixation des moteurs au châssis.

- Support batterie: permet la fixation de la batterie au châssis.

- Roues: Celle-ci traversent le châssis afin d’être dissimulées

- Supports Structures: La structure entière sera fixée au chaŝsis.

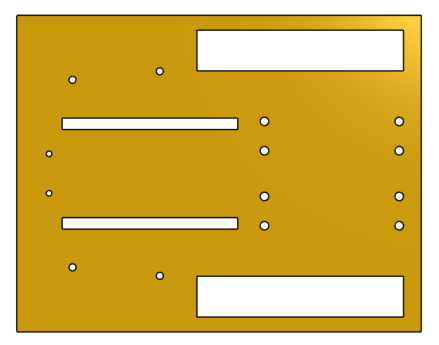

Ensuite, il faut avoir une idée de la forme et des dimensions de celui-ci. En se reférant au théme Minecraft désiré ainsi qu’au réglement de la Coupe de France de Robotique 2024 (CDR), il a été décidé de prendre une base rectangulaire de dimension 138*108mm.

A partir de ces informations, il faut choisir les élements extérieurs comme la motorisation, les capteurs, afin qu’ils soient en adéquation avec ce nouveau milieu. Il est également possible de faire l’inverse, c’est à dire à partir des composants créer un châssis qui s’y adapate. Cette méthode pourrait être plus simple mais sous les contraintes, il a été décidé de rester sur la méthode initiale afin de respecter les règles plus facilement.

A l’aide d’un logiciel de CAO, qui sera ici OnShape, des trous doivent être prévus sur le rectangle pour anticiper la venue des pièces futures. Il est important de préciser que les trous seront certainement à repositionner au cours du temps car les pièces futures ne sont pas encore modélisées.

En suivant ce raisonnement, il y a eu un seul problème au moment de la conception. Celui de la largeur minimale d’un segment avant la casse. L’espace est réduit entre les roues et la bordure du châssis, 2mm permettait à la roue de tourner ce qui est suffisant en terme de mobilité mais trop peu en terme de solidité. Le moindre choc à une vitesse normale provoquait une rupture du châssis sur le devant. Il a été observé qu’une épaisseur de 4mm permettait déjà une bien meilleure solidité sur ces parties et avec assez d’optimisation gagner jusqu’à 6mm. La base pouvait encaisser de gros chocs sans se briser.

Pour finir, la châssis se termine avec un rendu simpliste mélangeant robustesse et efficacité en même temps :

Pensez à prévoir des trous plus petits que le diamètre de la vis utilisée dans le but de créer un pas de vis. Par exemple pour une vis de 3mm, prévoir un trou de 2.5mm.